当社では現在、2021年まで開発を行ってきた長下肢装具から短下肢装具へ開発をシフトし、日本の制度に準拠した市場参入を目指しています。

CFRP部品の課題の一つに『成形型のコスト』があります。ユーザー毎に形状や大きさの異なる補装具では、成形型のイニシャルコストが製品単価に上乗せされてしまうため『成形型をいかに安く作るか』というテーマを基に設計や製造にデジタル技術を取り入れ開発してきました。

CFRP部品の課題の一つに『成形型のコスト』があります。ユーザー毎に形状や大きさの異なる補装具では、成形型のイニシャルコストが製品単価に上乗せされてしまうため『成形型をいかに安く作るか』というテーマを基に設計や製造にデジタル技術を取り入れ開発してきました。

共同開発パートナー

主に小児用の補装具を製作されているメーカーで、マーケットやユーザーニーズに即した開発を行うため

医師やユーザーとの調整・製作装具監修をしていただいています。ユーザーの採型や装具の適合は、資格を有する義肢装具士による帯同が必要なため、当社では採型後いかに円滑に設計情報を入手し、製造設計を簡素化し要求通りの工期で製品を引き渡せるか、という立ち位置で開発を行ってきました。

「CFRP製品は高価格」といったイメージが先行しがちですが、CFRP素材自体のコストだけではなく製造が煩雑であり、とりわけ試作から少量生産の工程では作業者である『人』による手作業が多いこともコストが抑えられない要因になっています。その中でも補装具のようなマスカスタマイズ品では、成形型のコストが価格の大きなウエイトを占めてしまいます。そこで『成形型の低コスト化』に着目したテーマとして開発を進めました。

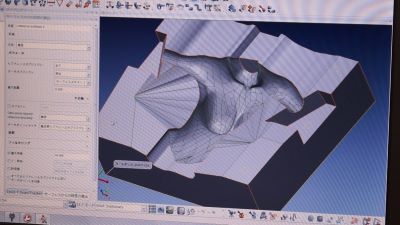

従来の型設計・モデリングは、製品の形状を製品の素材・製造のしやすさ・脱型性・MC加工機の設備制約などCFRPモノづくりを通じて『使いやすい型』を設計する経験値やノウハウが必要で、一品一様に設計しています。今回の開発では、短下肢装具を対象にCADによる製品設計から工程設計をGraphical Algorithm Editor(GAE)を用いてアルゴリズムに置き換え自動化を行いました。

#1 Process Design

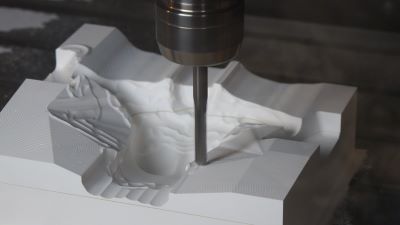

#2 Mold Milling

#3 Sheet Cutting

#4 Limination

#5 Finishing

従来のブロック材を接着し、雌型をMC機械で切削加工する工法ではブロック材や切削粉の工程廃材や使用後の型の廃棄コスト・工期が課題になっていました。そこで3Dプリンターを活用することにより、工程廃材は大幅に削減され工期も短縮することが可能になりました。

※使用後の3Dプリンター型は、粉砕し再ペレット化することで素材の資源循環

(サーキュラーエコノミー化)を実現します。(現在社内開発中)

従来のCFRP部品製造は、温度と圧力によって樹脂を硬化させる『オートクレーブ成形』が主流です。この製法は、航空機関連でも一般的な工法であり品質の高い製品を安定的に製作することが可能です。補装具の世界では、航空機などのハイエンドな高精度までは求められないため、安価な汎用プラスチック材を用いて型を製作し、成形プロセスにおいては加熱・加圧を必要としないプロセスを確立しました。

成形プロセスにおいて、樹脂含侵工程で着色剤を添加しておくことによって最終塗装が不要となりコストをかけず、ユーザー毎に好みに合わせた色を選択できるようになりました。

自動車用ラッピングフィルム施工により発色の良いピンクで施工した例

カーボンの折柄や黒を活かした事例

ラベンダー色に配合した顔料による事例

青色の顔料で着色した事例(完成品)