製品化の実現

埼玉県に拠点を構える当社では、炭素繊維強化プラスチック(CFRP)を始めとする複合材部品製造で1968年の創業から半世紀以上の開発実績があります。カーボンやドライカーボンと呼ばれる炭素繊維強化プラスチック(CFRP)は、オートクレーブ成形設備をはじめとする環境・設備が必要です。当社では、オートクレーブ設備は大型(Φ3m x L6m)のものと高圧(最大2.0MPa)の設備を保有しています。また、RTMやVa-RTM、プレス機、成形型やCFRP製品追加工のMC加工機、炭素繊維を造形可能なFDM方式3Dプリンターなどの各種成形設備を保有しており、形状やコスト・生産量などお客様のご要望に沿った提案によって製品化を実現いたします。

設備紹介 EQUIPMENT

CFRPが使われている用途について

CFRPは幅広い分野、用途で活用されています。

バイク 外装部品・構造部品・ヘルメット

自動車 外装部品(ボンネット・ルーフ・トランク・ドア・フェンダー・バンパー)・インパネ部品・構造部品(シャーシ・フレーム・ホイール)・水素タンク

航空機 外装構造品・内装部品

宇宙 ロケット・人工衛星

防衛 構造部品

医療 X線CTベッド

福祉 装具・車いす・松葉杖

芸術 アート作品

スポーツ ゴルフシャフト・釣り竿・テニスラケット・自転車・野球バット

建築 コンクリート補強・耐震補強

風力発電 大型ブレード

ロボット 搬送用ロボットアーム

UCHIDAでできること

当社では、CFRPを始めとする複合材の成形加工において、設計・解析からCFRP製造、二次加工・アッセンブリ、塗装、品質保証、試験までOne-stopで対応できます

オートクレーブ

成形型にプリプレグを積層し、真空バックを行いオートクレーブ内で加温・加圧し、樹脂を硬化させドライカーボンと呼ばれる高品質なCFRP製品を製作します

サイズ

①φ3m x 奥行6m 温度MAX 200℃:圧力MAX 1.0MPa

②φ1.15m x 奥行 1m 温度 MAX 400℃:圧力 MAX 2.0MPa

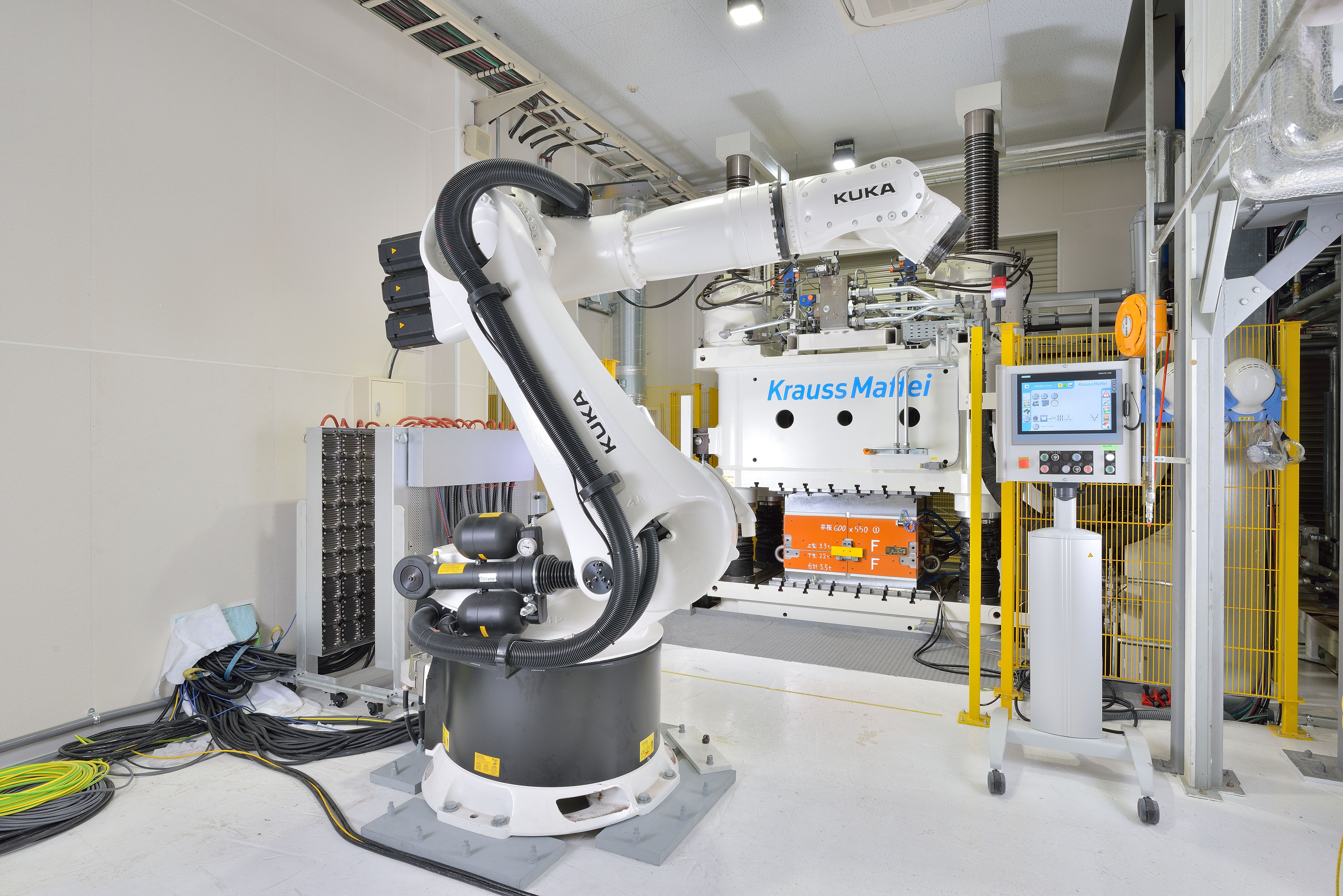

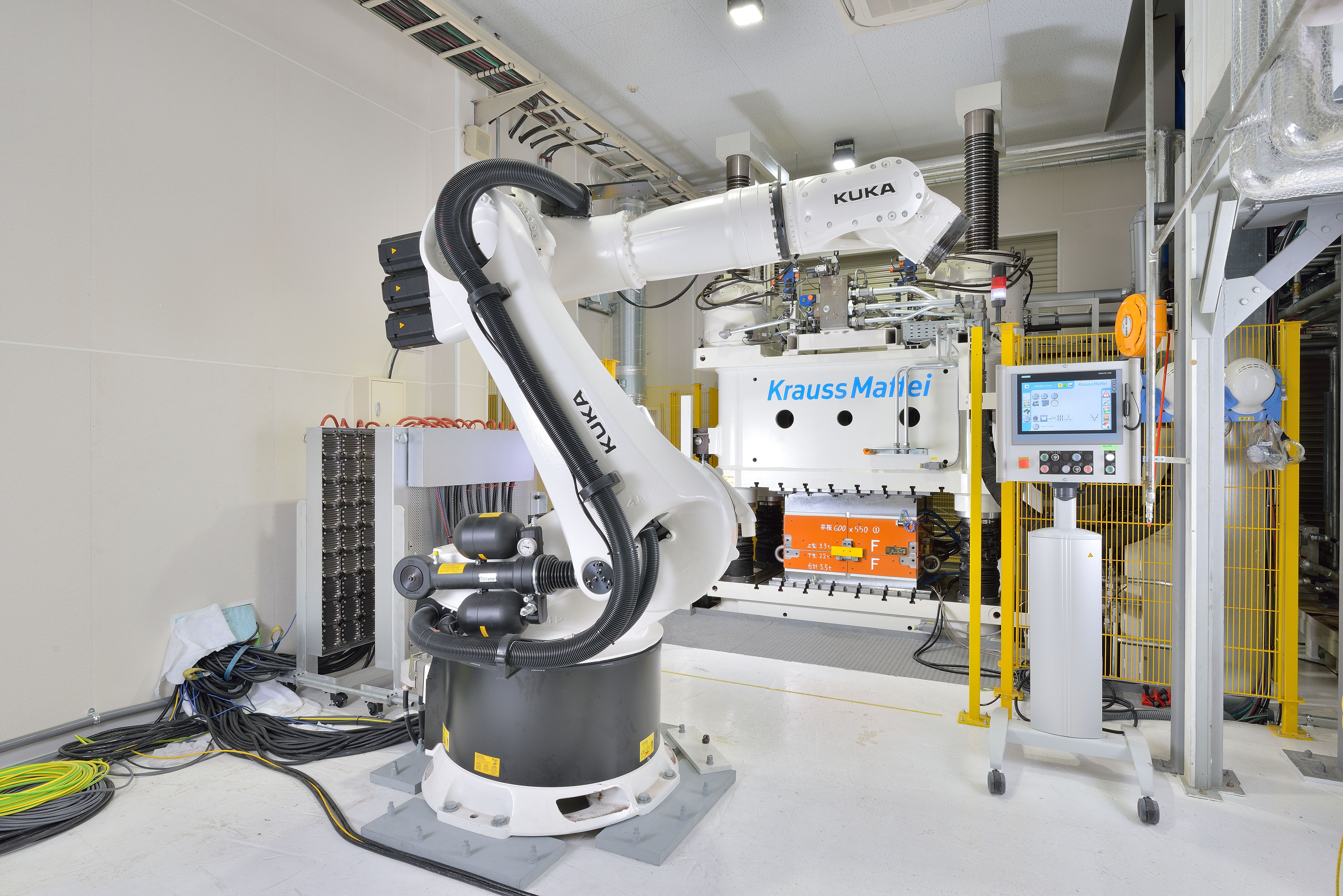

プレス機

奥行1.2m x 幅1.5m x 高さ1.7m MAX 630ton

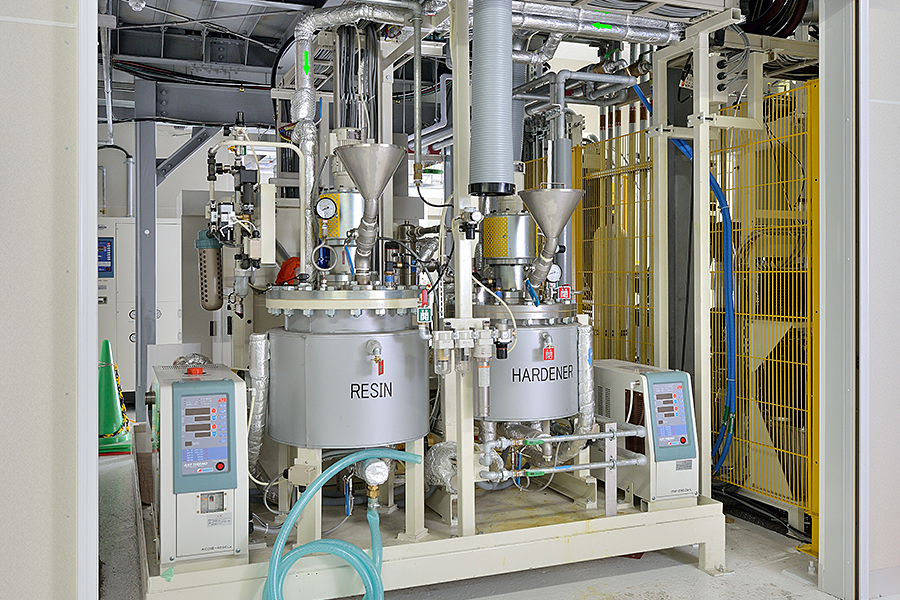

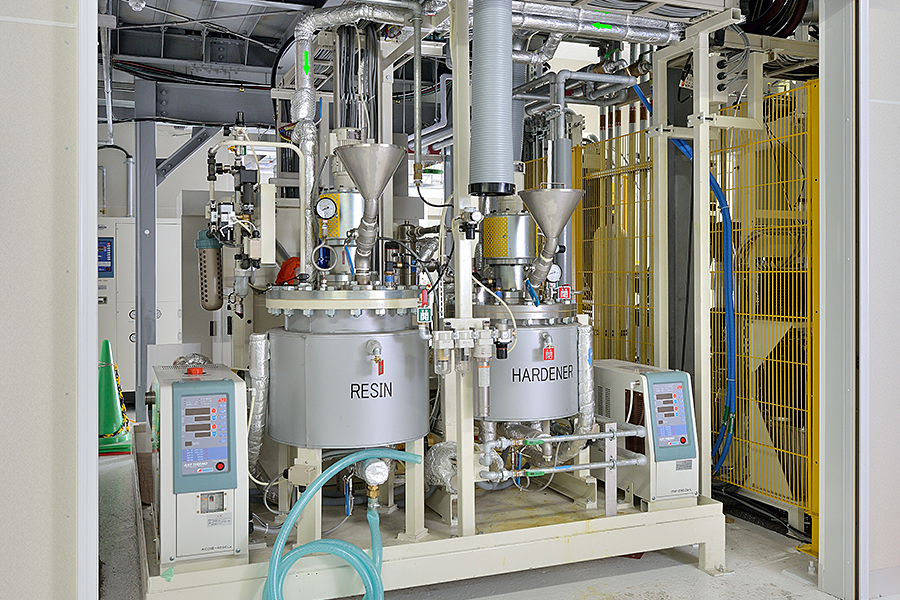

樹脂注入機

プレス機と連動しHP-RTM(High Pressure Resin Transfer Molding)やWet-RTM、Gap-RTM製法が行えます。従来のRTMと比べ、ハイサイクル成形が可能となる製法です。

サイズ Resin 60ℓ(エポキシ樹脂)、Hardener 25ℓ(アミン系)

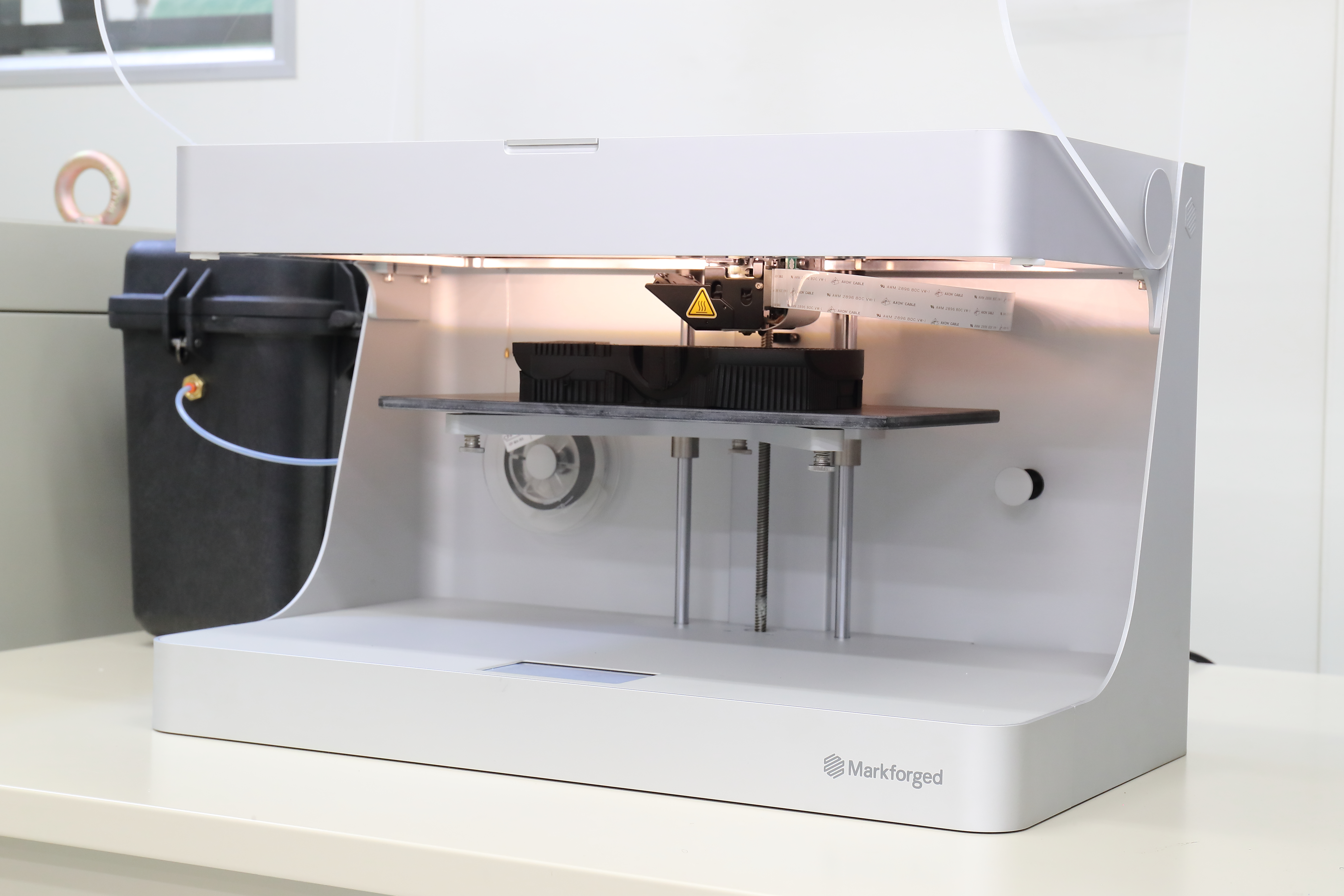

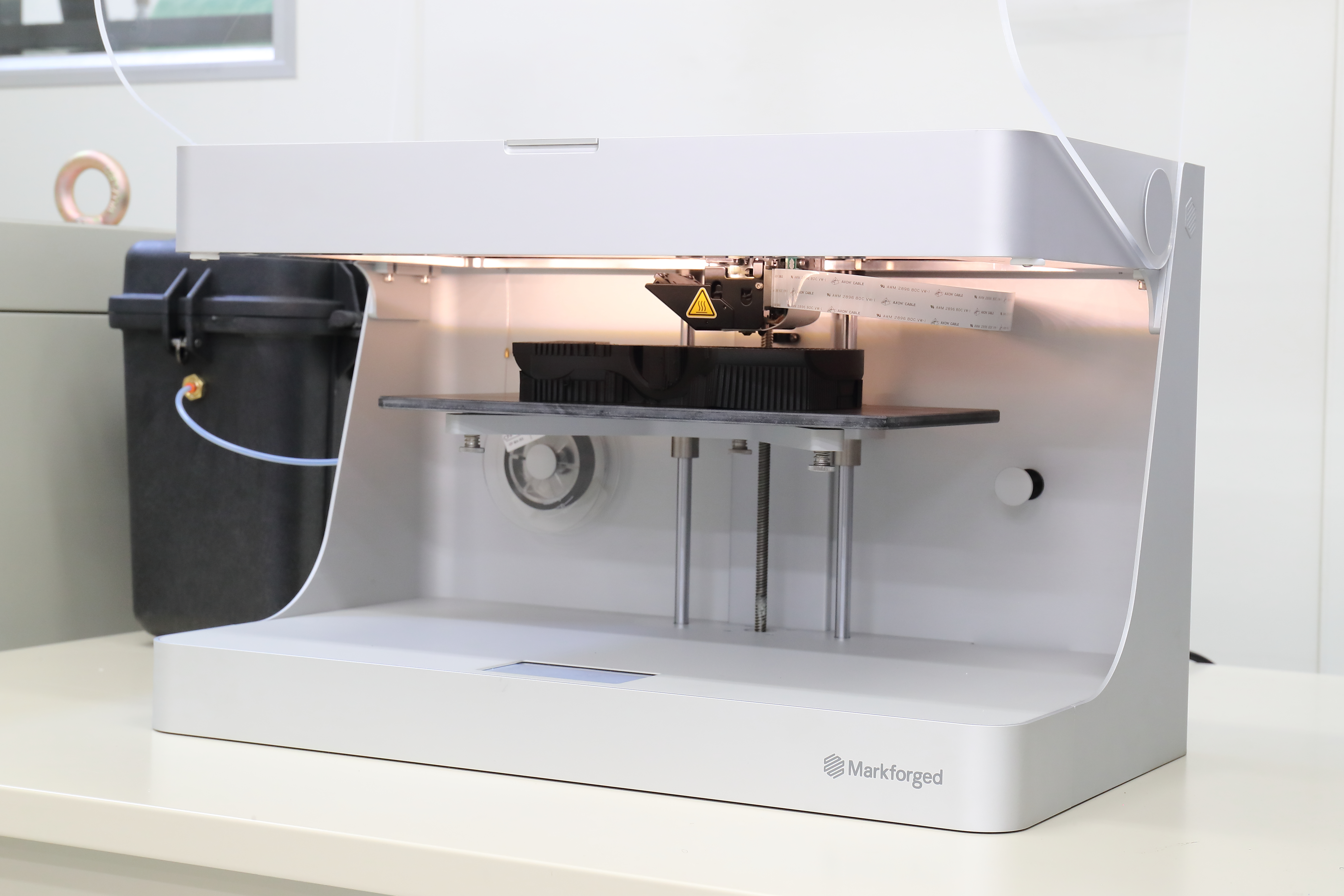

3Dプリンター

ナイロン樹脂をベースに炭素繊維を積層造形可能な3Dプリンターです。

サイズ 奥行132mm x 幅320mm x 高さ154mm など計3台

その他

大掛かりな成形設備を必要としないハンドレイアップ、Va-RTM製法も対応可能です-幅広い設備と長年蓄積した技術ノウハウにより、あらゆるCFRP試作開発に柔軟にお応えします。

リードタイム

3Dデータ作成から製作した場合:1か月程度

データ支給から製作した場合:2-3週間

現物から反転型を製作して作る場合:1-1.5か月程度

3Dプリンターでの製作:最短2日

実際は、サイズ・数量などの仕様条件や生産状況により変動いたします。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。

UCHIDAではお客様の高度な課題にも対応できるように最先端の設備を導入しております。

DMG森精機 - VS1000/40/2050

X軸:2,050mm(ストローク) / Y軸:1,000mm / Z軸:600mm / テーブル作業面:2,250×1,000mm

芦田製作所 - AUTO CLAVE 2号機

サイズ:Ø1,150×1,000mm / 使用温度:常温〜400℃ / 設計圧力:2.0Mpa(最高使用圧力) / 真空方式:バック吸引方式 / 真空口数:5個

芦田製作所 - AUTO CLAVE 3号機

サイズ:Ø3,000×6,000mm / 使用温度:常温〜200℃ / 分布精度:±2.5℃以内 / 昇温速度:4.0℃/分(空炉) / 冷却速度:4.0℃/分(空炉) / 設計圧力:0.99Mpa(最高使用圧力) / 常用圧力:0.7Mpa以内(メーカーから指定がなければ0.3Mpa位) / 圧力精度:±0.02Mpa(0〜0.99Mpa/cm²の圧力設定に対して) / 昇圧精度:0〜0.03Mpa/min / 圧力源:圧縮空気(常用時) / 真空方式:バック吸引方式 / 真空口数:10個

オーブン

サイズ:W1,000×H1,000×D1,000mm / 温度範囲:環境温度+20〜300℃ / 昇温能力:環境温度(20〜40℃)〜300℃まで/45分以内 / 真空方式:バック吸引方式 / 真空口数:10個

オーブン

サイズ:W7,000×H3,000×D2,000mm / 温度範囲:環境温度+20〜300℃(MAX) / 昇温能力:環境温度(20〜40℃)〜300℃まで/60分以内 / 真空方式:バック吸引方式 / 真空口数:10個

NEO

X軸:4,000mm(ストローク) / Y軸:2,000mm / Z軸:1,200mm / C軸:0度〜±270度 / B軸:0度〜±110度 / テーブル作業面:4,000×2,000mm

【開発】

3Dプリンター | Markforged

塗装ブース

各種塗装・クリア仕上げ等は、専用の塗装ブースで行っています。

接着・仕上げ・コーティングルーム

型や成形物の表面処理・トリミング・穴明け・接着等の仕上げ工程は専用ブースで行っています。

東芝 - マトリックスアイEX (超音波探傷器)

Matrix-Arrey:32

AMETEK CREAFORM MetraSCAN750 Elite(3Dスキャン)

オーブン

サイズ:W450×H450×D450mm / 温度範囲:環境温度+50〜650℃ / 昇温能力:環境温度+50〜650℃/120分以内

カッティングプロッター

テーブル作業面:W1,500×L3,500mm

Krauss Maffei - エポキシ樹脂注入機

Resin 60ℓ / Hardener 25ℓ

Krauss Maffei - 630t プレス機

W1,200×L1,500×H1,700mm / Power Unit:Vacuum valve×2 / Air valve×5 / Hydraulic valve×5

DMG森精機 - NV5000B/40

X軸:1,020mm(ストローク) / Y軸:510mm / Z軸:510mm / テーブル作業面:1,320×600mm

大型クリーンルーム

JIS B 9920 清浄度クラスの上限濃度(個/立方メートル) / クラス5:100,000m³ / 室容量:256m²(16,000×16,000mm) 760m²(16,000×16,000×3,000mm) / 室内温湿度条件:温度 23℃±3℃ 湿度 65%以下 / 外気条件:夏期 温度35℃ 湿度 70%以下 / 冬期 温度-5℃ 湿度 40%以下

CAD / CAM

CATIA V5:2台 / THINK DESIGN:1台 / MASTER CAM:4台 / その他 3D/CAD:3台 / その他 2D/CAD:5台

下記動画にて製造工程を細かく紹介しております。是非ご参照ください。