イントロ

近年、『カーボンファイバー』や『炭素繊維』という言葉を耳にする機会が増えています。金属に代わる軽くて強い素材として旅客機や自動車などにも採用が広がっています。いったいどんな素材なのでしょうか。

概要

炭素繊維(カーボンファイバー)は日本が発祥の技術(素材)であり、一般的にはマトリクスとしてプラスチックと複合素材(複合材料)とすることによりCFRP(Carbon Fiber Reinforced Plastics):炭素繊維強化プラスチックとして採用が広がっています。ここではCFRPの特徴や用途について解説します。

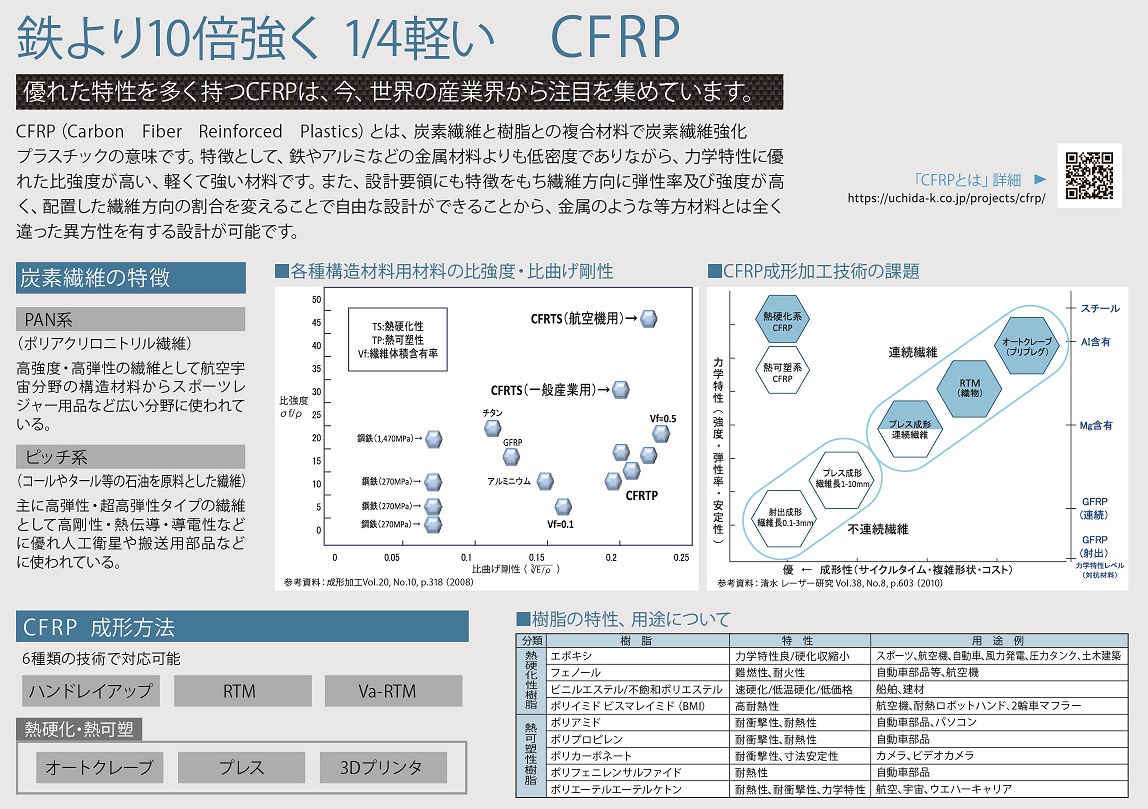

炭素繊維の特徴

まず、はじめに複合材料(Composite)について解説します。

複合材料とは

2つ以上の異なる材料を組み合わせ単一材料では得られない特性を有する材料のことを指します。身近なところでは、鉄筋コンクリートもコンクリートを鉄筋で補強することにより引張応力を向上させた複合材料です。FRP(Fiber Reinforced Plastics:一般的にはガラス繊維強化プラスチック)では、プラスチックだけでは得られない強度や特性をガラス繊維などで補強することにより、プラスチックと比べて軽量で強靭な構造物を作ることが可能になります。複合材という呼び名は聞き慣れない専門用語ですが、昔から使用されてきた技術なのです。

炭素繊維の分類

炭素繊維は大きく分けて原料の異なる2種類に分類されます。

PAN系

アクリロニトリルを原料とし、PAN繊維合成・耐炎化工程・炭素化工程・黒鉛化工程・表面処理工程・サイジング処理工程を経てPAN系炭素繊維は生成されます。主に自動車や航空機などの構造部品に使用されています。

ピッチ系

石炭や石油・コールタールの副生成物(ピッチ)を原料として、高温で炭化させる工程・表面処理工程・サイジング処理によりピッチ系炭素繊維は生成されます。主に産業用ロボットアームや人工衛星部材に使用されています。

樹脂の特徴

マトリクスとして使用する樹脂について紹介します。

熱硬化性樹脂

熱硬化性樹脂は文字通り熱を加えることで反応し固まる(硬化)樹脂のことです。ポリエステル・エポキシ・フェノール・ビスマレイミド・シアネート・ポリイミドなど、製品に求められる耐熱性や特性によって樹脂を選択し使用します。

熱可塑性樹脂

熱可塑性樹脂は熱を加えることで溶けて、冷やすと固まる樹脂のことです。(チョコレートのイメージです)一般的なエンジアリングプラスチック(PP/PA/PC/TPU)やスーパーエンプラと呼ばれる(PEI/PPS/PEEK/PEKK)など製品に求められる特性に合わせて樹脂を選択し使用します。

特性/物性

ここまで素材について説明してきましたが、CFRPにはどんな特性や物性があるのでしょうか。更に掘り下げていきます。

異方性材料

繊維の方向に強度が依存する異方性材料のため、繊維の種類や量・方向によって性能がことなるため、必ず材料設計が必要です。

耐熱温度

炭素繊維自体は1000℃以上の高温で炭化し生成されるため、耐熱温度はマトリクスとして使用する樹脂に依存します。

低比重

CFRPの比重は1.5-1.7g/㎤と低比重です。金属と比較しても軽量化に貢献できる素材として注目されている理由がわかります。

高強度・高弾性

使用する繊維によって引張強度は3000-7000MPa、引張弾性率は50-900GPaと幅広く、使用する用途に応じて設計の自由度が高いことも大きな特徴となります。

寸法安定性

低熱膨張率を有する素材です。繊維の種類や方向によっては、ゼロ熱膨張を実現することも可能な素材です。マトリクスとして使用する樹脂は一般的に熱膨張率はプラス側に働きますが、炭素繊維自体はマイナス側の素材なので、組み合わせ次第ではプラスチックではありえないことも実現ができる素材です。

その他特徴

メリットを挙げると長くなりますので・・ここでは、その他の特徴を簡単に解説します。錆びない/振動減衰性/導電性/疲労特性/X線透過特性などが挙げられます。

CFRPの製造方法

多くのメリットを持つCFRPですが、実際どんな製造方法で作られるのでしょうか。ここでは代表的な成形方法である『オートクレーブ成形』を紹介します。

CFRPの成形方法

オートクレーブ成形

RTM(Resin Transfer Molding)成形

Va-RTM(Vacuum Assisted-RTM)成形

プレス成形

ハンドレイアップ成形

フィラメントワインディング成形

シートワインディング成形

引抜き成形

3Dプリンター

当社では■色の製法に対応しております。

用途や形状・ロッドなどにより様々な成形方法が存在します。

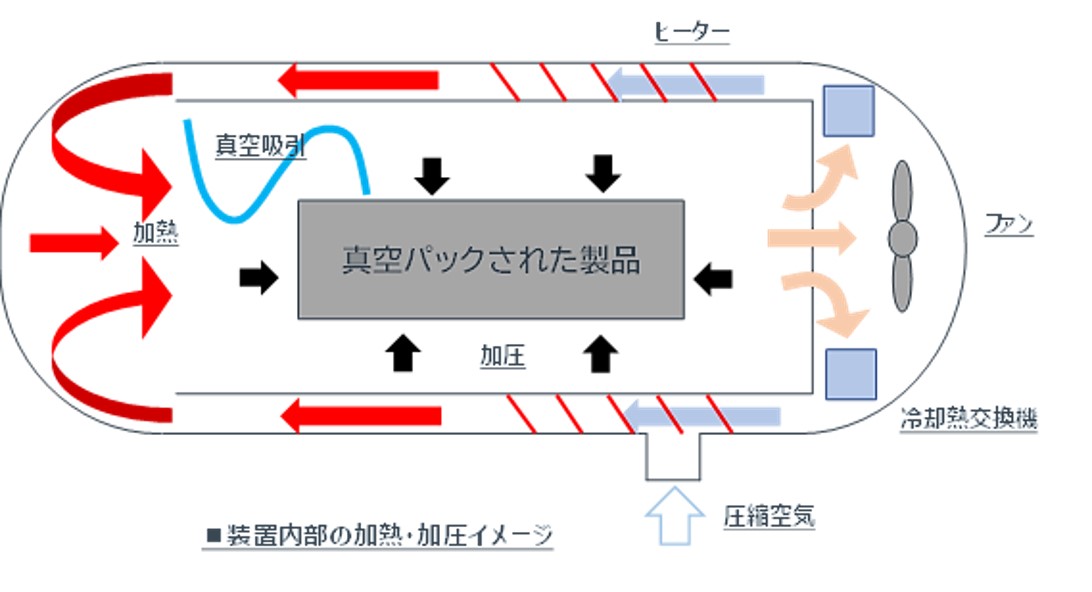

オートクレーブ装置

オートクレーブ装置はひと言でいうと圧力容器です。

圧力 管内を加圧し積層されたプリプレグシートを型に押し付け内部に残存する空気を脱気する役割をします。

温度 成形では、CFRTS(熱硬化性樹脂を用いた炭素繊維強化プラスチック)の場合、加熱することにより樹脂が硬化反応し固まり(硬化)します。CFRTP(熱可塑性樹脂を用いた炭素繊維強化プラスチック)の場合は、加熱することで溶融し、冷却させて固まります。※チョコレートのようなイメージです。

真空 成形中は、一般的にバギングされた製品は真空を維持し脱気を行います。

オートクレーブ

装置内部の過熱・加圧イメージ

成型

圧力・温度・真空を製品に合わせてプログラミングし成形を行います。

オートクレーブ成形のメリット

メリット①

高品質で高再現性

圧縮空気を用いて材料を真空バック面から加圧するため、成形圧力が均等にかかる。

プリプレグは品質管理された安定材料であること、成形時に局所的な圧力がかかるようなことが無く、設計に限りなく近い製品が再現できる。

メリット②

形状の自由度が高い

大型で複雑な形状ほどメリットが大きい。

管内に入る大きさであればサイズを選ばない。

メリット③

成形型が安価

一般的に凹型or凸型のみで成形できるため型費を抑えることができる。

プレスのような高圧での成形にならないため、型素材の選択肢が多い。

オートクレーブ成形のデメリット

デメリット①

初期の設備導入コスト

デメリット②

成形リードタイムが一般的に4-5時間かかる。

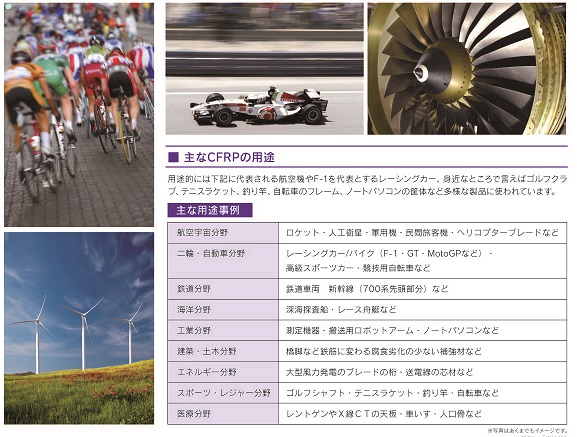

用途

CFRPの特徴について解説してきましたが、実際どんな製品に採用されているのでしょうか。ここでは事例をご紹介します。

航空機

現在皆さんも乗ることができる飛行機では、Boeing787という機体に多くのCFRPが使われています。機体重量の約50%がCFRPでできています。大幅な軽量化に貢献したことで、この機体は従来機よりも燃費が良く、巡航速度も高速で長距離路線を効率的に運行できることが期待されています。

自動車・バイク

自動車やバイクの世界では、主にレース用(F1やGT、Moto-GPなど)の車両に見ることができます。0.001秒を争う世界では、軽量化が必須となるので多くのCFRP部品が採用されています。一般道を走る自動車となると、ランボルギーニや、レクサスLFAなどのスーパーカーに構造品など多くのCFRP部品が採用されていますが、大衆車としてはオプションパーツ(ボンネットやルーフ・リアスポイラーなど)に限定されて採用されています。これが今時点では、量産性やコストに課題があるCFRPの現実です。

スポーツ・レジャー

趣味の世界になると、実はCFRP製品って結構多いです。テニスラケットやゴルフシャフト・釣り竿・アーチェリー・自転車・カヌー・ドローン・ラジコン・野球のバット等々、CFRPの特徴を生かした製品は色々な場面で目にしたり、体感したりできます。最近では、登山やキャンプ需要の高まりから、CFRPで軽量化した製品を多く目にします。

サマリー

ここまで、軽くて強い素材『CFRP』について解説してきました。先端素材と言われる素材なので、まだまだ情報も少なく全てを理解することは難しいと思います。大きな特徴は、軽い・強い・錆びないです。魅惑の素材と感じるCFRPですがメリットの反面、製造の煩雑さやコスト、量産性などデメリットもあります。デメリットも理解した上で、CFRP部品の採用を検討してみてはいかがでしょうか。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

UCHIDAについて - About us

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。