イントロ

自動車や航空機の燃費向上による航続距離拡大や、人の身近なところで使う物など、多くの場面で軽量化に期待することが多いと思います。今回は『軽量化手法』について解説します。

概要

軽量化手法には、大きく『素材置換による軽量化』と『構造変更による軽量化』があげられます。本コラムでは、『素材による軽量化』について掘り下げてみます。

FRPとは?

軽くて強い素材の代名詞『FRP』

FRP(Fiber Reinforced Plastics)繊維強化プラスチックです。マトリクスにプラスチックを用いて軽量化や高い成形性を有し、繊維で強化(一般的にはガラス繊維)することによって高強度化・高剛性化を実現させた素材です。樹脂と繊維を複合化させた素材と言うことで、複合材料(英:Composite)とも呼ばれます。GFRP(英:Glass Fiber Reinforced Plastics)という呼び方をすることもあります。

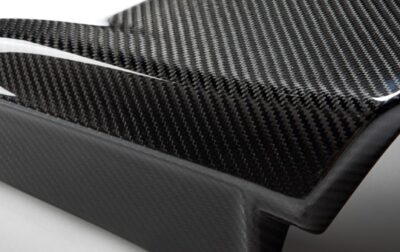

FRPの最高峰『CFRP』

FRPの中でも更なる軽量化・高強度・高剛性化を実現させたのが、炭素繊維強化プラスチック(CFRP)です。CFRP(Carbon Fiber Reinforced Plastics)はその名の通り炭素繊維(カーボンファイバー)で強化されたプラスチックの略です。

FRPのメリット

FRPの最大のメリットは軽くて強いことです。樹脂成型品と同様で成形の自由度が高く、金属の用に等方性材料ではなく、繊維の方向に強度が依存する異方性材料なので、同じ厚さでも必要な方向に強度を確保でき、強度の不要なエリアは弱くすることもできる設計の自由度が高いことも特徴です。従来のプラスチック製品と比べ、高強度化できることにより肉厚を減らしたり、構成部品が不要になったり、構造を一体化したりと様々なメリットがあります。特に炭素繊維強化プラスチック『CFRP』は金属と比較しても低比重で高強度、尚且つ錆びないというメリットがあります。

※CFRPの比重は1.5-1.7g/㎤です。

※使用する繊維によって引張強度は3000-7000MPa、引張弾性率は50-900GPaと幅広く、使用する用途に応じて設計の自由度が高いことも大きな特徴です。

※その他、振動減衰性/導電性/疲労特性/X線透過特性などが挙げられます。

低比重で高強度という点から、軽量化に大きく貢献する素材であることがわかります。

使用する繊維がカーボン繊維(炭素繊維)であればC、ガラス繊維であればG、アラミド繊維であればAが頭について呼称されます。強化繊維と樹脂(プラスチック)を組み合わせて使用することから、『複合材:Composite』や『複合材料:Composite Material』と呼ばれます。

製造方法

多くの特徴を持った素材『CFRP』ですが、どんな製法で製品が生まれていくのでしょうか。高品質なCFRP製造の代表『オートクレーブ成形法』の一般的なフローを紹介します。

オートクレーブなど高品質なCFRPを成形できる設備によって生み出された製品をドライカーボンと呼ぶこともあります。

サマリー

FRP(特にCFRP)を用いた素材による軽量化手法について解説してきました。先端素材と言われる素材なので、まだまだ情報も少なく全てを理解することは難しいと思います。大まかなCFRPの特徴は、①軽い②強い③錆びないです。魅惑の素材と感じるCFRPですがメリットの反面、製造の煩雑さやコスト・量産性・リサイクル性などデメリットもあります。デメリットも理解した上で、GFRP・CFRP部品の採用を検討してみてはいかがでしょうか。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

UCHIDAについて - About us

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。