イントロ

炭素繊維強化プラスチック(CFRP)は航空機や自動車産業をはじめ、スポーツ/レジャーなど幅広い分野で軽量、高強度な素材であるとして注目を集め採用されています。しかし、CFRP部品の製造方法やコストについては、製品によって適切なプロセスを設計し生産に移行するため専門性が必要なので、異業界の方々に理解してもらうことが難しいのが実情です。

概要

CFRPは金属のような等方性材料とは異なり、繊維方向に強度が依存するため繊維の異方性を有した設計を行うことができること、マトリクスとして樹脂を用いることから繊維と樹脂の特性を考慮した設計の自由度が高いことが特徴に挙げられます。一方で設計をはじめ、製造プロセスも煩雑で製造コスト高が課題となっており、普及が進まない要因にもなっています。ここでは、CFRP部品の一般的な試作コストについてVol.1~Vol.4までシリーズ化して解説します。

CFRP・カーボン試作

オートクレーブ成形法

CFRPで試作品を作る際に一般的なオートクレーブ成形方法をご紹介します。

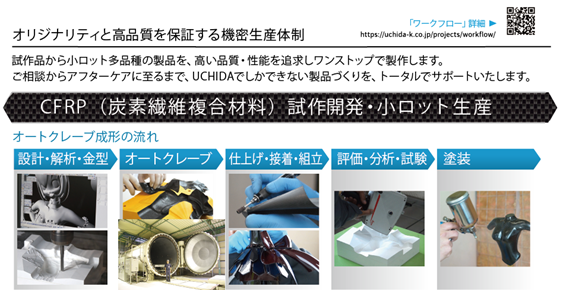

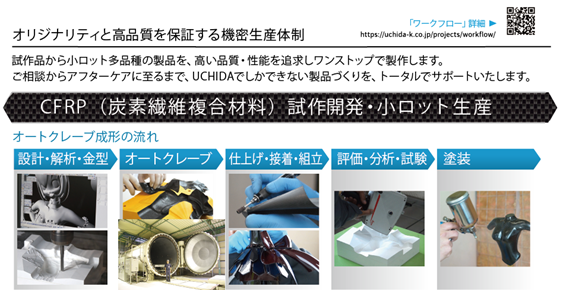

UCHIDA ワークフロー

材料

成形型は、切削性に優れCFRPの特徴の一つでもある低熱膨張率で相性の良い石膏や、金型・CFRP型など製品のロッドや形状に合わせて使用します。オートクレーブ成形法で使用するCFRP素材は、樹脂がカーボン繊維に予め含侵されているプリプレグと呼ばれるシートを使用します。

プロセス

まず、お客様のご要望をヒアリングです。構想段階で図面の無いお客様も含めてご要望をヒアリング、CFRPでの実現に向けて設計を行い、イメージを具現化していきます。ここでは石膏型を例に解説します。

3Dモデルにて製品の形ができると、成形型を製作するため型のモデリングを行います。製品の構造を実現するために成形型として求められる仕様やマシニングセンタ(設備)の制約を踏まえながらモデリングし型の加工を行います。加工後に検査を終えた成形型は、表面を樹脂や離型剤でコーティング処理を施します。後のプリプレグ素材を成形型に貼付け、成形した際に型へ貼り付かない様にするための処理となります。※調理用のフライパンに施されているテフロンコートと同じ役割です。次はプリプレグをロールから実際に使用するカッティングデータで裁断を行います。プリプレグは食品と同じように使用期限があります。メーカーによって異なりますが冷凍保管で半年~1年程度が多いです。使用期限が切れたプリプレグは、メーカー保証も切れるので、一般的には廃棄になってしまいます。裁断を終えたプリプレグは、クリーンルームにて積層作業を行います。一層一層設計に合わせて、繊維の配向をアレンジし貼っていきます。積層後は、バギング作業と呼ばれる真空バック(布団圧縮袋の様)に包んでオートクレーブ装置に投入し温度と圧力をコントロールして成形していきます。成形後は、型から製品を脱型しマシニングセンタや電動ツールを活用して余分な製品端部や穴あけ、接着アッセンブリなどで仕上げて検査を行い、製品が完成します。

サマリー

Vol.1では、CFRP・カーボン試作のものづくりをベースに解説しました。次回、Vol.2以降は材料費や人件費・設備費・リードタイム・対応可能企業などについて解説予定です。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。

UCHIDAではお客様の高度な課題にも対応できるように最先端の設備を導入しております。

DMG森精機 - VS1000/40/2050

X軸:2,050mm(ストローク) / Y軸:1,000mm / Z軸:600mm / テーブル作業面:2,250×1,000mm

芦田製作所 - AUTO CLAVE 2号機

サイズ:Ø1,150×1,000mm / 使用温度:常温〜400℃ / 設計圧力:2.0Mpa(最高使用圧力) / 真空方式:バック吸引方式 / 真空口数:5個

芦田製作所 - AUTO CLAVE 3号機

サイズ:Ø3,000×6,000mm / 使用温度:常温〜200℃ / 分布精度:±2.5℃以内 / 昇温速度:4.0℃/分(空炉) / 冷却速度:4.0℃/分(空炉) / 設計圧力:0.99Mpa(最高使用圧力) / 常用圧力:0.7Mpa以内(メーカーから指定がなければ0.3Mpa位) / 圧力精度:±0.02Mpa(0〜0.99Mpa/cm²の圧力設定に対して) / 昇圧精度:0〜0.03Mpa/min / 圧力源:圧縮空気(常用時) / 真空方式:バック吸引方式 / 真空口数:10個

オーブン

サイズ:W1,000×H1,000×D1,000mm / 温度範囲:環境温度+20〜300℃ / 昇温能力:環境温度(20〜40℃)〜300℃まで/45分以内 / 真空方式:バック吸引方式 / 真空口数:10個

オーブン

サイズ:W7,000×H3,000×D2,000mm / 温度範囲:環境温度+20〜300℃(MAX) / 昇温能力:環境温度(20〜40℃)〜300℃まで/60分以内 / 真空方式:バック吸引方式 / 真空口数:10個

NEO

X軸:4,000mm(ストローク) / Y軸:2,000mm / Z軸:1,200mm / C軸:0度〜±270度 / B軸:0度〜±110度 / テーブル作業面:4,000×2,000mm

【開発】

3Dプリンター | Markforged

塗装ブース

各種塗装・クリア仕上げ等は、専用の塗装ブースで行っています。

接着・仕上げ・コーティングルーム

型や成形物の表面処理・トリミング・穴明け・接着等の仕上げ工程は専用ブースで行っています。

東芝 - マトリックスアイEX (超音波探傷器)

Matrix-Arrey:32

AMETEK CREAFORM MetraSCAN750 Elite(3Dスキャン)

オーブン

サイズ:W450×H450×D450mm / 温度範囲:環境温度+50〜650℃ / 昇温能力:環境温度+50〜650℃/120分以内

カッティングプロッター

テーブル作業面:W1,500×L3,500mm

Krauss Maffei - エポキシ樹脂注入機

Resin 60ℓ / Hardener 25ℓ

Krauss Maffei - 630t プレス機

W1,200×L1,500×H1,700mm / Power Unit:Vacuum valve×2 / Air valve×5 / Hydraulic valve×5

DMG森精機 - NV5000B/40

X軸:1,020mm(ストローク) / Y軸:510mm / Z軸:510mm / テーブル作業面:1,320×600mm

大型クリーンルーム

JIS B 9920 清浄度クラスの上限濃度(個/立方メートル) / クラス5:100,000m³ / 室容量:256m²(16,000×16,000mm) 760m²(16,000×16,000×3,000mm) / 室内温湿度条件:温度 23℃±3℃ 湿度 65%以下 / 外気条件:夏期 温度35℃ 湿度 70%以下 / 冬期 温度-5℃ 湿度 40%以下

CAD / CAM

CATIA V5:2台 / THINK DESIGN:1台 / MASTER CAM:4台 / その他 3D/CAD:3台 / その他 2D/CAD:5台

下記動画にて製造工程を細かく紹介しております。是非ご参照ください。