概要

CFRP(カーボンファイバー/炭素繊維強化プラスチック)の最大の特徴は、『軽い、強い、腐食しない』ことです。それらの特徴を生かし、先端素材CFRPは幅広い分野で活躍しています。ですが、CFRP試作開発やCFRP成形品の事例はあまり目にする機会が少ないのが現状です。

イントロ

当社は、埼玉県を拠点に関東圏・日本・海外へと事業を拡大してきました。CFRP・GFRPをはじめとする複合材成形加工にて試作開発から、多品種少量生産を得意としています。海中・陸・航空・宇宙・防衛・医療・福祉・芸術作品など幅広い分野にも多くの実績があります。今回は、CFRP構造品としてのCFRP試作開発の代表事例、カーボン/CFRPスィングアーム製作工程を解説します。

プロセス

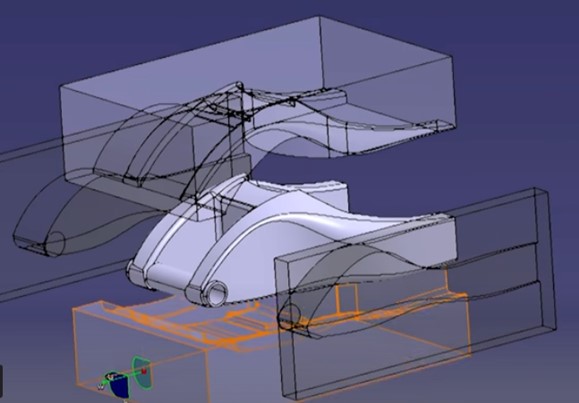

モデル作成

はじめに、製品としての形状各種寸法(ホイールサイズ・タイヤ径・取付位置・周辺部品制約など)を基にCFRPに適した3Dデータを作成します。

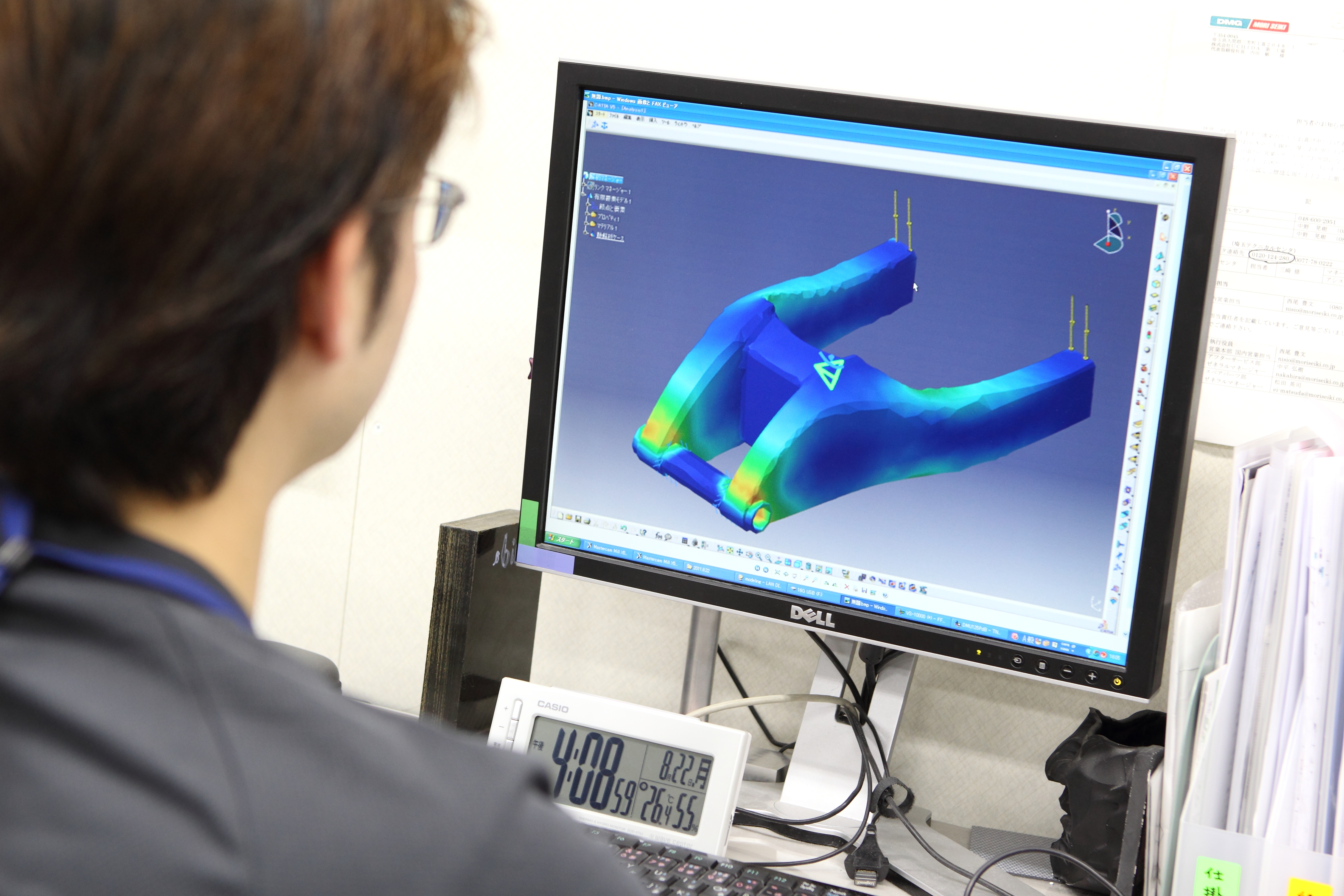

構造設計・解析

モデルデータを基に、あらかじめCFRPや金属など使用する素材の機械特性を取得したデータベースから、CFRPの異方性に合わせた構造設計・解析を行います。この作業では、CFRPの軽くて強い特徴と複合材の異方性を生かし、強度の必要なエリア・ある程度不要なエリア毎に、どの種類の素材(カーボン繊維)をどのくらいの量で・どの方向に入れていくかを、経験則をベースに何度もシミュレーションを行い設計します。使用する素材は、衝撃などの観点から表層付近に配置する素材・主構造を担う素材・金属部品周辺で使用する素材・構造+厚みを持たせるための素材など、適材適所に同じCFRPでも異なる性質の材料や繊維の配向をアレンジして設計していきます。同じ複合材である、ガラス繊維GFRPやアラミド繊維AFRPをCFRPと一緒に使うこともあります。

成形型製作

成形型モデリング

製品データが完成したら、成形型のモデリングを行います。型の分割構造など、マシニングセンタの機械的制約や抜け勾配などを考慮します。特に積層作業で設計通りに繊維を配向して積層できるか、成形時に熱回りが問題ないか、という点は非常に大切です。型として、成形後に脱型可能な型を作ることは当然ですが、構造品なので設計通りにカーボンの繊維を配置(積層)できないと想定通りの製品ができません。また、成形後に破損しないか等の製造制約も加味して製作していきます。そのため、製造プロセスや製品の構造を理解できていないと、最適な型のモデリングを行うことができません。

成形型の加工

モデリングされたデータを用いて、マシニングセンタによる型加工を行います。特に国内のCFRP試作開発では、画像のような石膏を型材として使用することが多いです。石膏は、低熱膨張素材でありCFRPと相性が良いこと、切削性が良いことなどから選定されています。製品のロッドや形状などによって、CFRPで型を製作することもあります。

型の表面処理

切削を終えた型に、樹脂が予備含侵されたプリプレグ(Pre-preg)と呼ばれるカーボン(CFRP)を直接積層してしまうと、型に貼り付いてしまいます。そのため、調理用のフライパンに施されているテフロンコートの様に、型の表面を樹脂でコーティングし、離型剤を施工します。

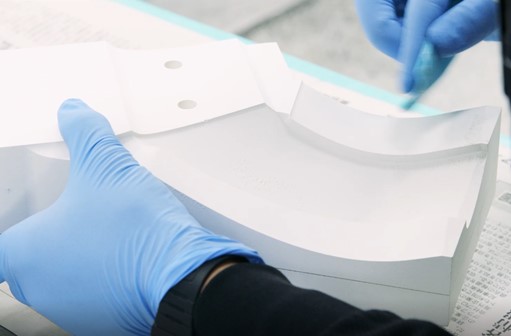

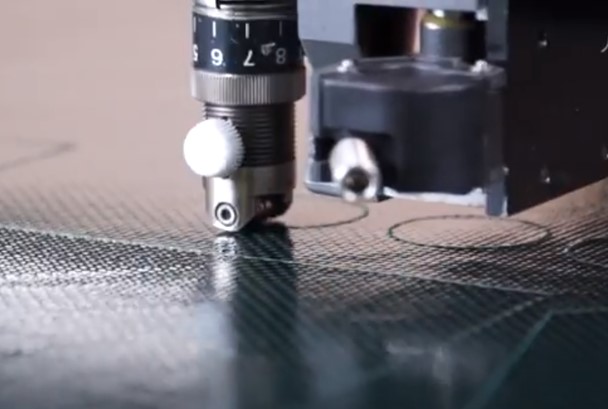

プリプレグ材の裁断

カッティングプロッターを使用してプリプレグシートを裁断します。プリプレグ材料は食品と同様で生ものであり使用期限があります。一般的にマイナス18℃以下での冷凍保管が必要になります。

積層作業

裁断されたプリプレグシートを職人が1層1層、設計に合わせて型に貼付け積層していきます。積層作業中に髪の毛や塵などの異物が製品へ混入しないように、清浄度管理されたクリーンルームで作業者はクリーンウエア等を着用し品質管理に努めます。プリプレグシートは1層0.08-0.7mm程度の薄い素材ですが、後のオートクレーブによる成形工程中に層間に空気が残っていると、空隙や層間剝離などの不具合につながるため1層ごとに真空引きを行い脱気します。

バギング作業

積層作業を終えると、離型フィルムやブリーザークロス・バギングフィルムなど専用の副資材を配置して真空引き(バギング)作業を行い成形前の準備は終わりです。真空バックを封ししているシーラントテープや鋭角な形状の端部が破れてリークすると不良品となってしまうため、確実に封しします。

オートクレーブ装置

オートクレーブ装置はひと言でいうと圧力容器です。

圧力 管内を加圧し積層されたプリプレグシートを型に押し付け内部に残存する空気を脱気する役割をします。

温度 成形では、CFRTS(熱硬化性樹脂を用いた炭素繊維強化プラスチック)の場合、加熱することにより樹脂が硬化反応し固まり(硬化)します。CFRTP(熱可塑性樹脂を用いた炭素繊維強化プラスチック)の場合は、加熱することで溶融し、冷却させて固まります。※チョコレートのようなイメージです。

真空 成形中は、一般的にバギングされた製品は真空を維持し脱気を行います。成形中の履歴は記録計を用いて、紙もしくはデータ媒体で残しトレーサビリティとしてお客様への提出や自社規定に基づき保管します。

成形

圧力・温度・真空を製品に合わせてプログラミングし成形を行います。

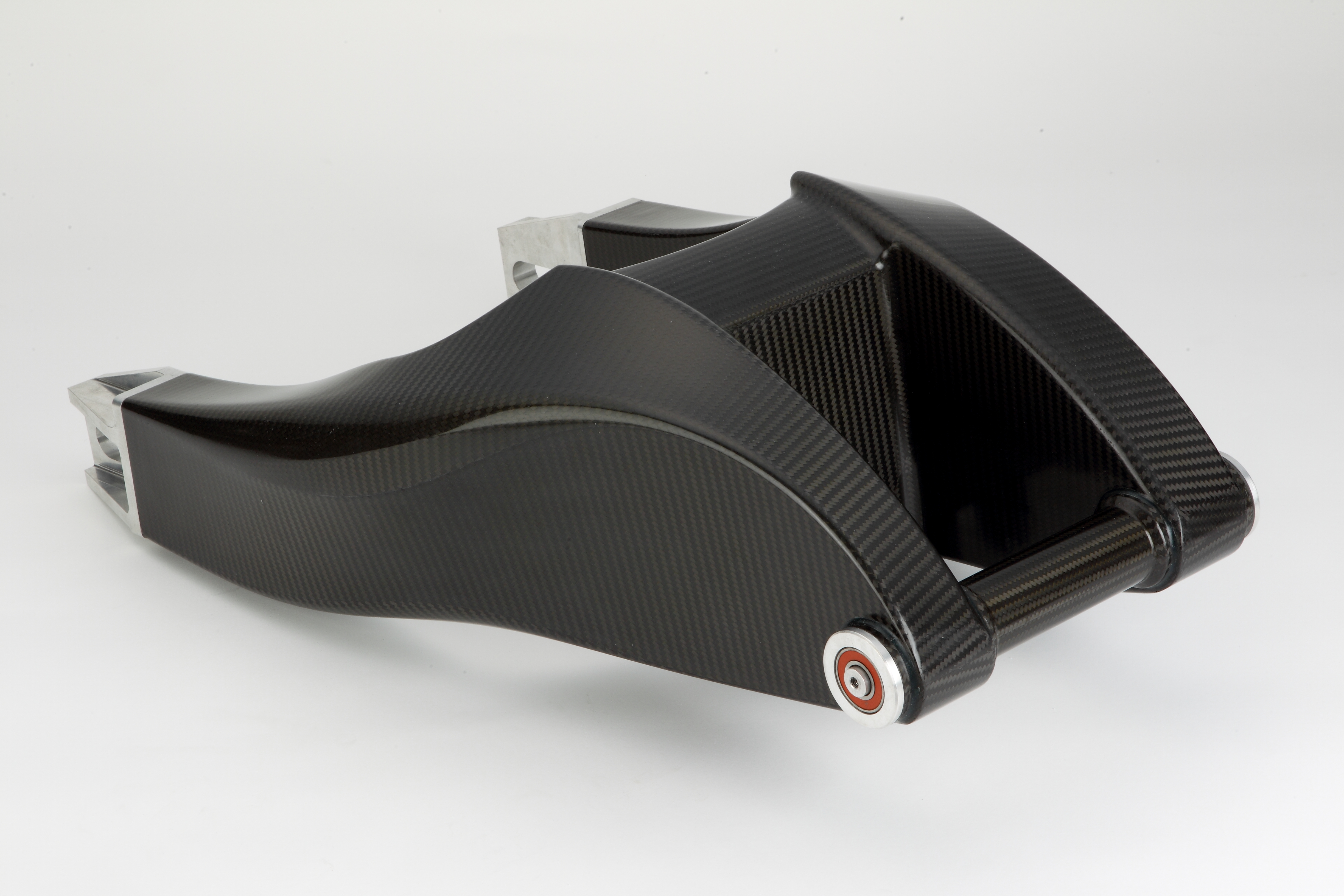

仕上げ・二次加工・塗装

オートクレーブ成形を終えると、型から製品を外す脱型作業を行い、製品を既定の位置でトリミング、穴あけ・接着アッセンブリを行います。製品の要求精度に合わせ、マシニングセンタによる機械加工と、電動ツールを用いた手作業による仕上げを併用します。今回の作品では、表面にマット調のクリア塗装を施しています。

検査

ものづくりが終わると、最終検査を行います。製品の外形状や寸法測定、穴計測など、図面やご要求に合わせて検査を実施します。

まとめ

試作開発の事例として【カーボンスイングアーム】の製作工程を解説してきました。カーボンファイバー/ドライカーボン/CFRP試作開発のものづくりが少しイメージできたでしょうか。こちらの作品は、下記動画でも詳しくプロセスを紹介しています。併せてご覧ください。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

UCHIDAについて - About us

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。