イントロ

炭素繊維強化プラスチック『CFRP』という言葉を目にする機会が増えています。金属に代わる軽くて強い素材として注目を集めていますが、量産性や素材・製造コストに課題が多い材料でもあります。いったいどんな素材なのでしょうか。

概要

CFRP(Carbon Fiber Reinforced Plastics):炭素繊維強化プラスチックとして採用が広がっていますが、製造の煩雑さや素材コスト・型が必要になる点など生産性やコストにおいて課題も多い素材です。今回は、3Dプリンターを用いたCFRP開発事例について解説していきます。

CFRPの特徴

炭素繊維強化プラスチック(CFRP)の大きな特徴は『軽い・強い・腐食しない』です。詳細は下記コラムをご参照ください。

CFRPの製造方法

多くのメリットを持つCFRPですが、実際どんな製造方法で作られるのでしょうか。ここでは代表的な成形方法である『オートクレーブ成形』とオートクレーブ成形に使用するCFRP素材『プリプレグ:Prepreg』を下記コラムでご紹介しています。

3Dプリンターを活用したCFRP製品開発

ここまでの記事をご覧いただき、製造の煩雑さや型が必要となることを理解いただけたと思います。今回は、炭素繊維が連続造形可能な3Dプリンターを活用して開発を行ってきた、脊髄損傷者用長下肢装具『C-FREX』を事例としてご紹介します。

C-FREX(シーフレックス)について

C-FREXはCarbon-Fiber Reinforced Exoskeletonの略で、CFRPの特徴を生かした脊髄損傷者用長下肢装具です。2014年-2021年に渡り、国立障害者リハビリテーションセンター研究所と共同開発を行ってまいりました。C-FREXは、脊髄損傷者が身体機能を維持するために使用するCFRP製の歩行装具です。外部動力を用いずに健常者に近い歩容を実現するため全く新しい装具開発を行ってきました。

オーダーメイド装具

3Dプリンター採用の経緯の大きな点は、オーダーメイドなどマスカスタマイジング領で一般のユーザー向けに毎回型を製造する方式では、開発にも多くの資金的・人的・時間的リソースがかかる点と、尚且つ最終的には生産時にユーザー負担が増えてしまい制約となってしまう点にありました。

開発のPDCAサイクル加速化

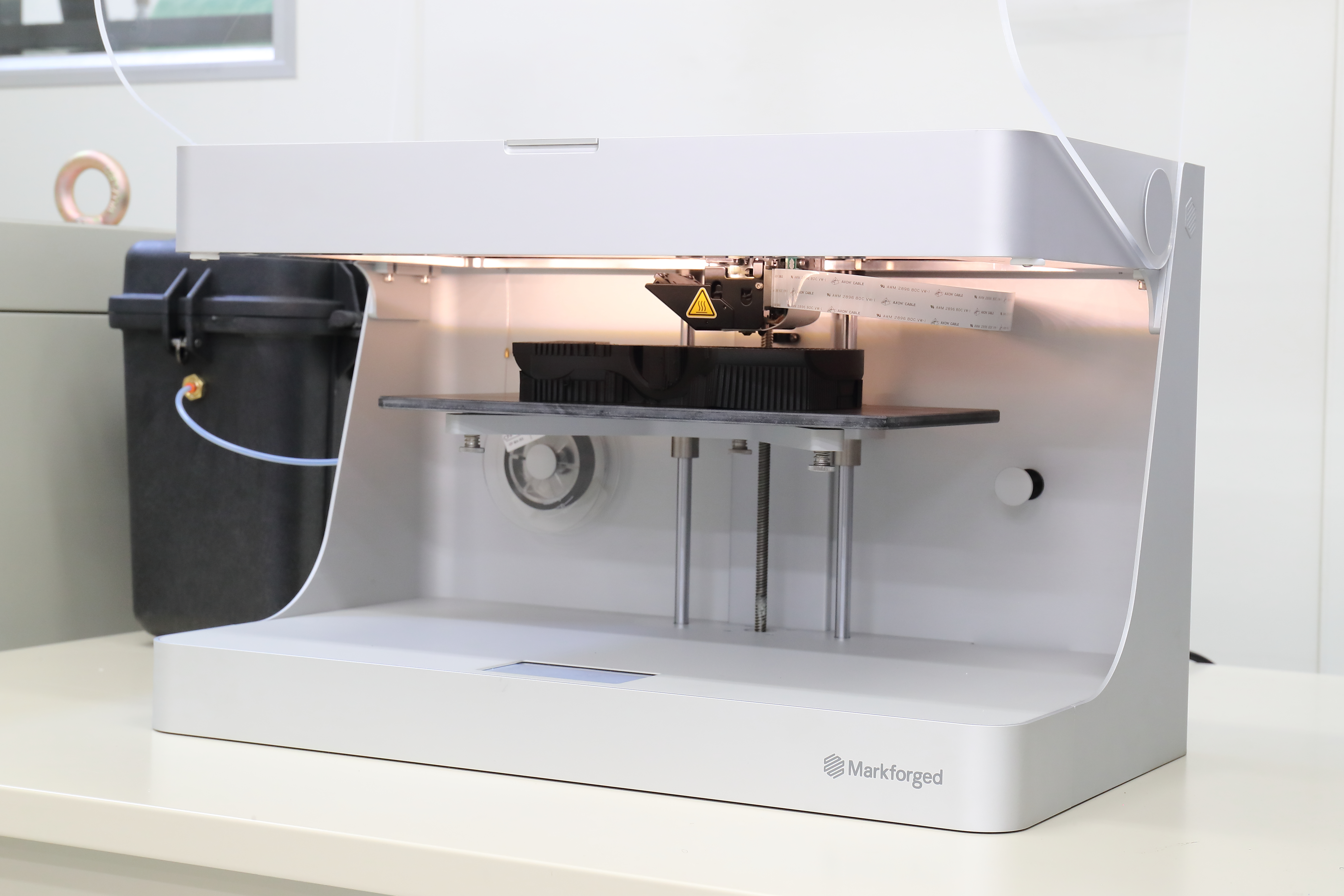

本装具開発において、概念設計~機構設計~試作~装着ユーザーテストを少しでも早いサイクルで回す必要がありましたが、毎回CFRP用の型を製作しCFRP製品を製造しユーザーテストを行っていても、マイナーな小修正が多く、また本業の繁忙時期には開発は後手に回さざるを得ないことも多く、思うように進まなくなってきました。そのような時に、すぐに試作検証が出来て、尚且つ本業の影響を受けず+低コストで高強度が実現できる炭素繊維を連続造形可能なMarkforged社製の3Dプリンターを導入し開発を加速させてきました。

3Dプリンター部品の多様化

最終的には、ユーザーごとにサイズや剛性の異なる部位で、従来のCFRPでなくても十分機能する支柱部分などに多くの3DプリンターによるCFRP部品を採用しました。

2021年開発完了

2014年のスタートから約8年の開発を経て、要求機能を実装した機能プロトタイプが完成し東京オリンピック/パラリンピックのトーチリレーにてお披露目することができました。

サマリー

今回は、炭素繊維強化プラスチック『CFRP』の中でも3Dプリンターを用いたCFRPについて解説しました。先端素材と言われる素材なので、まだ情報も少なく全てを理解することは難しいと思います。3Dプリンターでは、まだまだ形状的な制限やマトリクスとして使用する樹脂などにより従来のCFRPほど設計の自由度はありませんが今後の技術進歩や素材開発によってある程度代替されていくと思います。弊社においても、3Dプリンターによる製品のダイレクト造形や、型や治工具としての開発を行っており用途を広げていきます。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

UCHIDAについて - About us

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。