イントロ

プリプレグ(Prepreg)は、樹脂があらかじめ繊維に浸透された状態の複合材料で、成形時に適切な熱と圧力を加えることで硬化します。これにより、高い品質と精度の製品を効率的に製造することが可能です。プリプレグは特に航空宇宙、自動車、スポーツ用品、エレクトロニクスなどの産業で広く利用されています。本コラムでは、プリプレグの種類とその特性について詳しく解説します。

プリプレグの基本構造と特性

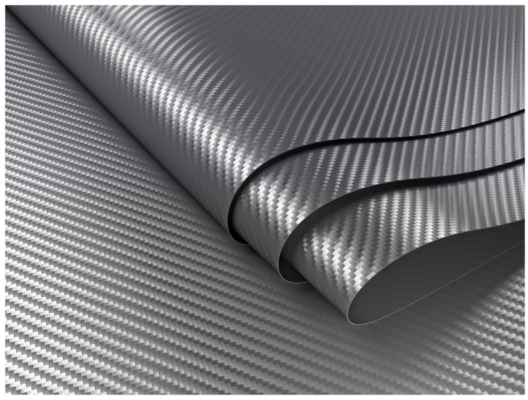

プリプレグは、基材となる繊維と樹脂の複合材料で、繊維に樹脂が均一に浸透した状態で供給されます。この樹脂は熱硬化性(エポキシ樹脂、ビニルエステル樹脂、フェノール樹脂など)や熱可塑性(ポリプロピレン、ポリエチレンなど)によって異なり、製造プロセスや用途に応じた選択が求められます。プリプレグの大きな特徴は、硬化前の樹脂が十分にコントロールされているため、製品の品質が均一で、精密な成形が可能である点です。

プリプレグの種類

プリプレグは使用される樹脂や繊維の種類によって分類され、各種特性を持っています。代表的な種類として以下が挙げられます。

エポキシ樹脂プリプレグ

エポキシ樹脂は、高強度、高耐熱性、耐薬品性に優れており、航空宇宙や自動車業界で多く使用されています。エポキシ樹脂プリプレグは、非常に高い接着力と化学的安定性を持ち、構造材として広く用いられています。

- 特徴:高強度、高耐熱性、耐薬品性、接着力の強さ

- 用途:航空機部品、レーシングカー、スポーツ用品

ビニルエステル樹脂プリプレグ

ビニルエステル樹脂は、エポキシ樹脂よりも耐衝撃性が優れており、化学薬品に対する耐性も高いです。そのため、過酷な環境下で使用される製品に最適です。

- 特徴:耐衝撃性、耐化学薬品性、耐水性

- 用途:船舶、化学装置、環境汚染対策機器

フェノール樹脂プリプレグ

フェノール樹脂は高温に強く、耐熱性と耐薬品性に優れています。特に高温環境での使用に適しており、電子機器や自動車部品などで利用されます。

- 特徴:非常に高い耐熱性、耐薬品性、耐摩耗性

- 用途:電子機器部品、自動車ブレーキ部品、高温部品

熱可塑性樹脂プリプレグ

熱可塑性樹脂(例:PEEK、PEI)は、熱を加えることで柔軟になり、冷却後に再度固化する性質を持っています。これにより、複雑な形状の製品を短時間で製造することが可能です。熱可塑性樹脂プリプレグは再加工が可能で、リサイクル性に優れる点が特徴です。

- 特徴:再加工可能、耐高温、優れた耐化学薬品性

- 用途:航空機、電子機器、自動車部品

プリプレグの繊維種類

プリプレグの基材となる繊維も、その特性に大きな影響を与えます。主に使用される繊維には以下の種類があります。

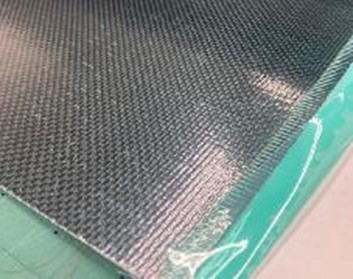

カーボンファイバー

カーボンファイバーは、強度と剛性に優れた繊維で、軽量でありながら非常に高い性能を持つため、航空宇宙や自動車業界でよく使用されています。CFRP(Carbon Fiber Reinforced Plastic)として有名です。

- 特徴:軽量、高強度、高剛性、耐腐食性

- 用途:航空機、自動車、スポーツ用品

ガラスファイバー

ガラスファイバーは、コストが比較的低く、引張強度や圧縮強度に優れた特性を持っています。耐熱性や電気絶縁性もあり、多くの産業で使用されています。

- 特徴:耐熱性、電気絶縁性、高強度

- 用途:建築材料、電子機器、スポーツ用品

アラミドファイバー

アラミドファイバー(例:ケブラー)は、衝撃吸収性と耐摩耗性に優れ、バレットプルーフベストや防弾素材としても使用されます。耐衝撃性が求められる製品に適しています。

- 特徴:高耐衝撃性、高耐摩耗性、軽量

- 用途:防弾素材、航空機部品、スポーツ用品

プリプレグの製造プロセス

プリプレグの製造プロセスにはいくつかの方法がありますが、一般的には「浸漬法」や「フィラメントワインディング法」が使用されます。

- 浸漬法:繊維を樹脂に浸す方法で、樹脂が均一に浸透するように制御される。エポキシ樹脂やビニルエステル樹脂を使用したプリプレグが一般的

- フィラメントワインディング法:繊維を巻きつけて成形し、その後樹脂で固化させる方法。主に自動車や航空機の構造部品に使用される。

まとめ

プリプレグは、その優れた特性と多様な用途から、さまざまな産業で活用されています。樹脂の種類や繊維の選択により、製品の特性を細かく調整できるため、設計段階での選定が非常に重要です。プリプレグの選択肢が広がる中で、エポキシ樹脂、ビニルエステル樹脂、フェノール樹脂など、目的に応じた樹脂を選ぶことで、より高性能な製品を作り出すことができます。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

UCHIDAについて - About us

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。