イントロ

炭素繊維強化プラスチック『CFRP』という言葉を目にする機会が増えています。金属に代わる軽くて強い素材として旅客機や自動車などを始め採用が広がっています。いったいどんな素材なのでしょうか。

概要

炭素繊維(カーボンファイバー)は日本が発祥の技術(素材)であり、一般的にはマトリクスとしてプラスチックと複合素材(複合材料)とすることによりCFRP(Carbon Fiber Reinforced Plastics):炭素繊維強化プラスチックとして採用が広がっています。今回は、CFRPを成形する際に使用する成形型について解説します。

炭素繊維強化プラスチック『CFRP』の特徴

大きな特徴は『軽い・強い・腐食しない』ですが詳細は下記コラムを参照ください。

CFRPの製造方法

多くのメリットを持つCFRPですが、実際どんな製造方法で作られるのでしょうか。ここでは代表的な成形方法である『オートクレーブ成形』とオートクレーブ成形に使用するCFRP素材『プリプレグ:Prepreg』を下記コラムでご紹介しています。

CFRP成形型

CFRPの特徴について解説してきましたが、CFRP製品には成形型が必要です。どんな素材をどの様に使い分けているのでしょうか。

試作型(石膏素材)

国内において試作開発~少量生産(1~10製品程度)のロッドにおいて、多く用いられる素材です。石膏をベースとしたボード材料で製品の厚み(Z)方向を接着して厚み出しを行い、マシニングセンタを用いて型を製作します。※直彫型を呼称しています。

加工後は表面を樹脂で目止め処理・離型処理を行い型が完成します。

メリット

線膨張率が小さく・CFRPと相性がいい。切削性が高い。短納期対応可。金属などの金型と比べ軽量でハンドリングが良い。

デメリット

脆く欠けやすい。耐久性が低い。一般的には断熱素材のため、熱周りが悪く、成形時間が長い。

FRP反転型(ハンドレイアップ工法:GFRP・CFRP素材)

少量生産(30~100製品程度)のロッドにおいて用いられることの多い型です。製品と同じ形状(原型やマスター形状と呼称します)を加工し、そこから反転型を製作します。

メリット

軽量でハンドリングが良い。耐久性が高い。熱周りが良いため成形時間の短縮化(製品材料に準じた成形)が可能。ハンドレイアップ工法によって製造されるため、原型(マスター)素材に耐熱材料を使用する必要が無い。複雑な形状でも割り位置(型の分割位置)を任意に設定できる。

デメリット

型に占める樹脂量が多いため、成形時の膨張収縮が比較的大きい。形状の小修正や設計変更に対応しづらい。

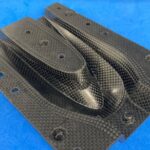

CFRP反転型(Tooling Prepregを用いたCFRP成形型)

生産(30~300製品程度)のロッドにおいて用いられることの多い型で寸法安定性などがFRP反転型と比較し優れた型です。FRP反転型同様で、原型(マスター)を加工し、型用の素材“ツーリングプリプレグ”を用いて積層しオートクレーブ成形によって製造される型です。FRP型と異なる点は、オートクレーブ成形によって加熱・加圧を行うため、成形温度や成形圧力に耐えうる原型(マスター)の素材を用いる必要があります。

メリット

軽量でハンドリングが良い。耐久性が高い。熱周りが良いため成形時間の短縮化(製品材料に準じた成形)が可能。プリプレグ/オートクレーブ成形によって樹脂量をミニマムにすることができ、CFRP製品との熱変化も近いことから寸法安定性に優れる。複雑な形状でも割り位置(型の分割位置)を任意に設定できる。

デメリット

製品と同等のプロセスを経て製造されるため高コスト。形状の小修正や設計変更に対応しづらい。

サマリー

炭素繊維強化プラスチック『CFRP』の中でも成形型にフォーカスして解説してきました。先端素材と言われる素材なので、まだまだ情報も少なく全てを理解することは難しいと思います。製作品のロッドや大きさ・設計変更の可能性などを加味して適した成形型を採用します。業界やメーカーの特色によって、金属を用いた金型なども使用します。型の製作にあたって一番重要なことは『どんな製品をどのくらい作るのか』という点です。製品の意図や仕様を理解できていないと、型の素材選定や設計はできません。製品の特長を理解し、型を製作することが大事です。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

UCHIDAについて - About us

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。