SAMPE JAPAN2022セミナー・講演

2022年10月19日(水)~21日(金)まで東京ビックサイトで開催されたSAMPE JAPAN 2022(先端材料技術展)において、2日目の10月20日(木)に一般のご来場者様向けた『成形体験セミナー』と『オートクレーブ成形について』の講演を行いました。今回は、当日のセミナー資料や講演内容をコラムとしてまとめ解説します。

展示会概要 SAMPE JAPAN/先端材料技術展2022

カ―ボン・CFRPの成形方法

CFRP(炭素繊維強化プラスチック)の最大の特徴は、軽くて・強い・腐食しないことです。それらの特徴を生かし、先端素材CFRPは幅広い分野で活用されています。CFRPの成形方法として、設計自由度が高く高品質なドライカーボン(CFRP)が得られる成形方法がオートクレーブ製法です。

CFRPの成形方法

オートクレーブ成形

RTM(Resin Transfer Molding)成形

Va-RTM(Vacuum Assisted-RTM)成形

プレス成形

ハンドレイアップ成形

フィラメントワインディング成形

シートワインディング成形

引抜き成形

3Dプリンター

当社では■色の製法に対応しております。

用途や形状・ロッドなどにより様々な成形方法が存在します。

オートクレーブ成形の前に

成形型の製作

CFRP製品を作るための成形型を設計し製造します。オートクレーブ成形法では、プレス金型の様に上型と下型の中で成形するのではなく外型のみを製作して、内側はオートクレーブによる加圧によって成形を行います。材質は、ケミカルウッドや石膏・金属・CFRP型など製作数量や形状などに合わせて素材を選定します。

DMG MORI TVCM 「Front Runner Vol.46 株式会社UCHIDA」

プリプレグ材の裁断

カッティングプロッターを使用してプリプレグと呼ばれる炭素繊維(カーボン繊維)に樹脂があらかじめ含侵されたシートを裁断します。プリプレグ材料は食品と同様で生ものであり使用期限があります。一般的にはマイナス18℃以下での冷凍保管が必要です。

積層作業

裁断されたプリプレグシートを職人が1層1層、設計に合わせて型に貼付け積層していきます。作業者は積層作業中、製品に髪の毛などの異物混入がないよう清浄度管理されたクリーンルーム内でクリーンウエア等を着用し品質管理に努めます。また、積層中は層間への異物混入やプリプレグ材の保護フィルムの剥がし忘れなどが無いよう帳票を用いてチェック、工程管理を徹底します。プリプレグシートは1層0.08-0.7mm程度の薄い素材ですが、後のオートクレーブによる成形工程中に層間に空気が残っていると、空隙や層間剝離などの不具合につながるため1層ごとに真空引きを行い脱気します。

Laminate

バギング作業

積層作業を終えると、離型フィルムやブリーザークロス・バギングフィルムなど専用の副資材を配置して真空引き(バギング)作業を行い成形前の準備は終わりです。真空バックをシールしているシーラントテープ(画像黄色い部分)や鋭角な形状の端部が破れてリークすることが無いようにしっかり封止します。

Bagging

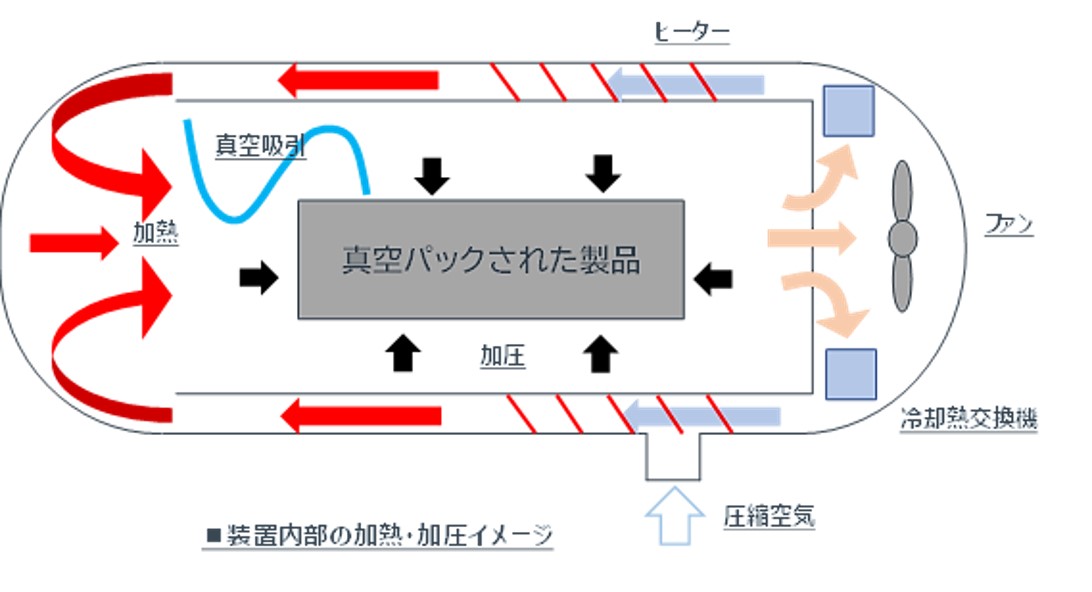

オートクレーブ成形とは

オートクレーブ装置はひと言でいうと圧力容器です。

圧力 管内を加圧し積層されたプリプレグシートを型に押し付け内部に残存する空気を脱気する役割をします。

温度 成形では、CFRTS(熱硬化性樹脂を用いた炭素繊維強化プラスチック)の場合、加熱することにより樹脂が硬化反応し固まり(硬化)します。CFRTP(熱可塑性樹脂を用いた炭素繊維強化プラスチック)の場合は、加熱することで溶融し、冷却させて固まります。※チョコレートのようなイメージです。

真空 成形中は、一般的にバギングされた製品は真空を維持し脱気を行います。成形中の履歴は記録計を用いて、紙もしくはデータ媒体で残しトレーサビリティとしてお客様への提出や自社規定に基づき保管します。

オートクレーブ

装置内部の過熱・加圧イメージ

プログラミング

圧力・温度・真空を製品に合わせてプログラミングし成形を行います。

オートクレーブ成形のメリット

メリット①

高品質で高再現性

圧縮空気を用いて材料を真空バック面から加圧するため、成形圧力が均等にかかる。

プリプレグは品質管理された安定材料であること、成形時に局所的な圧力がかかるようなことが無く、設計に限りなく近い製品が再現できる。

メリット②

形状の自由度が高い

大型で複雑な形状ほどメリットが大きい。

管内に入る大きさであればサイズを選ばない。

メリット③

成形型が安価

一般的に凹型or凸型のみで成形できるため型費を抑えることができる。

プレスのような高圧での成形にならないため、型素材の選択肢が多い。

オートクレーブ成形のデメリット

デメリット①

初期の設備導入コスト

デメリット②

成形リードタイムが一般的に4-5時間かかる。

仕上げ

オートクレーブ成形を終えると型から製品を外す脱型作業を行い、製品を既定の位置でトリミング、穴あけ、接着・アッセンブリ、表面仕上げ、場合によっては塗装を行い製品の仕上げを施します。

After cure

検査

ものづくりが終わると、最終検査です。製品の外形状や寸法測定、穴計測などご要望に合わせた検査を実施します。構造品の場合には、製品内部や接着部などに空隙や不具合が無いことを検証するため、超音波探傷器を用いて非破壊検査を実施し製品を保証します。

まとめ

オートクレーブ成形では、成形サイクルが一般的に4-5時間程度必要です。最大の特徴は、型の材質や製品材料・形状など設計の自由度が高く、CFRPの特徴や性能を最も引き出しやすい製法という点です。製品の制約はオートクレーブの大きさ(内径x長さ)に依存します。当社の設備は試作開発~多品種少量生産まで高品質なCFRP製造に最良な環境を整えております。

関連するお役立ちコンテンツ

ご興味のあるテーマをクリックすると関連コンテンツをご覧いただけます。

UCHIDAについて - About us

当社では、FRP・GFRP・CFRPを用いたCFRP成形加工メーカーとして多くの技術ノウハウを活用し、設計・解析から製造、二次加工・アッセンブリ、塗装、品質保証、試験までワンストップに対応しています。